摘要:当人造板生产企业在抽样检验过程中发现某项指标不合格时,该如何快速准确地找出同批产品中不合格品,并将其剔除,而保留其他合格部分产品是每个生产企业几乎都会遇到的问题。“二分法检验”可以较好地解决这个问题。

由于内胶合强度、静曲强度、表面胶合强度等多数人造板理化性能检验都是破坏性检验,因此人造板质量控制检验只能进行抽样检验。当人造板生产企业在抽样检验过程中发现某项指标不合格时,该如何快速准确地找出同批产品中不合格品,并将其剔除,而保留其他合格部分产品是每个生产企业几乎都会遇到的问题。“二分法检验”可以较好地解决这个问题。

二分法以其在某一范围内搜索具有搜索速度快的优点而广泛应用于自然科学和社会科学的许多领域,本文借鉴二分法的基本原理,探讨二分法检验用于人造板理化性能抽样检验中快速查找存在不合格产品区间的方法。

1 二分法检验原理

二分法最早用于求函数的零点,后来在数据结构中主要应用于查找、快速排序等算法[1],对于给定精确度ε,用二分法求函数f(x)零点近似值的步骤如下:

1)确定区间f(x),验证f(a)× f(b)

2)求区间[a, b]的中点m;

3)计算f(m),若f(m) =0,则m就是函数的零点;若f(a)×f(m)<0. 则令b=m(此时零点x0∈(a,m));若f(m)×f(b)<0 ,则令a=m(此时零点x0∈(m, b))。

4)判断是否达到精确度ε,若|a-b|<ε,则得到零点近似值α(或b),否则重复步骤2)~4)。

2 人造板二分法抽样检验参数的确定

2.1 区间的确定

刨花板、纤维板等人造板生产线的产品抽样检验,通常是在生产过程中每隔一定时间(如两小时)任意抽取一张板进行产品性能检验,那么两次抽样之间生产的产品数量n即为区间参数。

n取决于人造板生产线的生产规模、产品厚度、取样间隔等因素,在实际生产过程中为已知数。设第一次取样区间起始位置a=1,则第二次取样区间结束位置b=n。

以年产20万m3的纤维板或刨花板生产线为例,开机时间按330天/年计,产品规格按长2 440 mm×宽1 220 mm×厚15 mm计算,则其产量约为25.25 m3/h,即每小时约生产566张板。在生产过程中每隔两小时的产量约为1 132张,即n=1 132。

2.2 确定精确度ε

以n=1 132张为例,设产品可接收质量限aql=4.0,则精确度ε=1 132×0.04=45张。

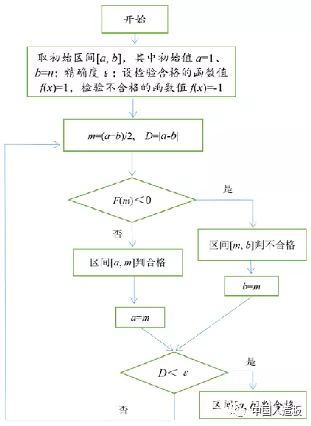

2.3 二分法检验流程

在生产过程中,按规定的时间间隔(如每隔两小时)进行抽样检验。当出现一次合格,下一次不合格的情况,则应该将此区间内生产的产品按生产时间顺序进行隔离标识,采用二分法检验判定该区间产品中不合格部分,予以剔除。假设该区间生产的产品第一次检验合格(区间起始位置a=1),第二次检验不合格(区间结束位置b=n),反之亦然。

二分法检验开始:在第一次检验的产品到第二次检验的产品区间的中间数m(取整)抽取一个样品进行检验(第三次检验),若合格,则在第一次检验的产品到第三次检验之间的这部分产品(区间[a,m] )判为合格;若不合格,则在第三次检验的产品到第二次检验之间的这部分产品(区间[m,b] )判为不合格;重复以上步骤。若相邻区间两次(两侧)检验都合格,则判定该区间产品全部合格,若相邻区间两次(两侧)检验都不合格,则判定该区间产品都不合格,若出现一次(一侧)合格另一次(另一侧)不合格的区间,依据此方法缩小合格或不合格的范围,直到区间的数量少于给定精确度的数量。

二分法检验的流程示意图见图1。

2.4 产品接收的概率

当经过二分法(每次减半)不断缩小范围后的区间数量少于给定精确度时,就终止抽样。最终剩余区间[a,b]的产品(流程图中最后步骤),相邻两次(两侧)的检验结果是一次(一侧)合格,另一次(另一侧)不合格,这区间的产品可能全部合格,可能全部不合格,也可能部分合格部分不合格。简单的做法可将剩余该区间产品全部判为不合格,但因为产品本身合格率不是100%,而且抽样检验对供需双方都存在α和β风险,因此,流程图中也可以将最终区间[a,b]的产品判为合格。假设实际上最终区间[a,b]产品全部不合格,而在生产过程检验中将其判为合格,那该批产品在交付检验时被接收的概率可通过以下方法计算:

通常将同一班次同一规格的产品视为一个批次。

仍以年产20万m3纤维板或刨花板为例,按8 h为一个班计算,可生产标准规格的15 mm人造板4 528张板,假设本班次除本文前述的中间两小时部分产品经二分法检验后最终剩余区间[a, b](|a-b|<ε)的产品全部不合格,其余产品全部合格,现计算该批产品在交付检验被接收的概率。

1 132张板经过5次二分法后区间数|a-b|=36张(每次二分法中间数m向上取整数)小于精确度45张,终止二分法检验。

已知该批次成品总体量n=4 528张,不合格产品p=36张,则该批次产品不合格率p=0.79%。交付检验的理化性能采用加倍复检抽样方案。第一次抽取n1=3张板,如检验结果中某项指标不合格,则第二次抽取 n2=6张板重新检验不合格项目,第二次样本n2的性能(n1中不合格项目)应全部符合标准要求,否则该批产品判为不合格,不予接收。其抽样方案表示为:

因不合格品率仅为0.79%,该批产品的接收概率为99.86%。

借助二分法可以快速查找存在不合格产品的区间,二分法检验次数越多,不合格品的区间越小。二分法检验虽然不能完全杜绝错漏判,但很大程度上缩小了不合格品的范围,减少供需双方错判风险。

二分法检验在实际应用中要求生产的产品按生产时间顺序堆放,并做好标志,以便于在相应的区间取样,否则将无法对区间做出判断。